Introdução

Na nova fonte de luz sincrotron, Sirius, as câmaras de vácuo necessitam de ambientes com pressões na faixa de ultra alto vácuo (UHV – 10-9 a 10-12mbar), isso é necessário para que o feixe de elétrons tenha um nível aceitável de espalhamento devido ao choque com moléculas de gás e geração de radiação bremsstrahlung, e para as linhas de luz se deve a fatores que visam proteger os seus elementos ópticos como os monocromadores e os espelhos de contaminantes e por trabalharem em temperaturas criogênicas. Para conseguir atingir este nível de pressão de vácuo são necessários bombas adequadas e processos que permitam chegar nessas pressões.

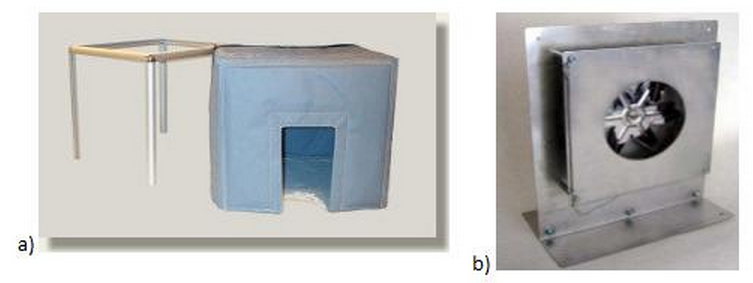

Um dos processos, que utilizamos é o que denominamos bakeout. Este processo consiste em aquecer as câmaras de vácuo a temperaturas superiores a 100ºC, podendo chegar a até 200ºC, para promover a dessorção das moléculas de água que se encontram adsorvidas a superfície interna da câmara. Essas moléculas adsorvidas saem constantemente da superfície interna da câmara, limitando a pressão final da câmara por períodos de tempo que variam de dias até meses. Para reduzir esse tempo de bombeamento exponencialmente utiliza-se o processo de bakeout. Conforme figura 1, abaixo, exemplo de câmara preparada para realizar o processo de bakeout.

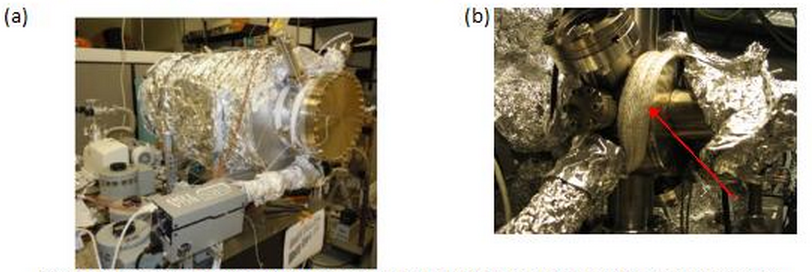

Figura 1: Estação experimental preparada para bakeout (a) e detalhe da fita de aquecimento na preparação do bakeout (b).

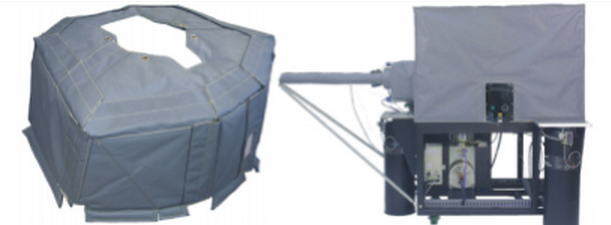

No processo de bakeout é necessário enrolar na câmara fitas de aquecimento, distribuir medidores de temperatura para controle e também colocar sobre toda a superfície da câmara camadas de papel alumínio para realizar a homogeneização da temperatura em toda a superfície. Esse processo na maioria dos casos é demorado e depende da ação humana na distribuição das fitas e medidores de temperatura, trazendo problemas ao procedimento como na homogeneização da temperatura. Visando facilitar e melhorar o processo, idealmente podemos colocar a câmara em um ambiente de temperatura controlada, como uma estufa, como na figura 2, reduzindo assim a dependência por processos manuais, falhas na homogeneização e na montagem do bakeout.